|

Innovatives System zur Überwachung von Schwingungen

an Lagern und Maschinen VCS

- Vibro Control Solutions™

ist ein universell einsetzbares Mess-, Auswerte- und Überwachungssystem für Schwingungen

an Maschinenanlagen. Es besteht aus einem robusten, einfach zu montierenden Sensor

(M12-Gewinde) sowie einem Auswertemodul in einem Hutschienengehäuse. Über einen

Drehschalter kann zwischen zwei Auswertemethoden gewählt werden. Die unterschiedlichen

Auswertemethoden (Mittelwert bzw. Hüllkurve) ermöglichen den Einsatz sowohl für

wälz- als auch für gleitgelagerte Maschinen. Das oftmals unruhige Signal kann

in 7 Stufen geglättet werden.

Durch den weiten Frequenzbereich kann

VCS für langsam laufende (z.B. Kühlturmventilatoren) und auch für schnell laufende

Aggregate (z.B. Turbinen) eingesetzt werden.

In Anlehnung an ISO 2372/VDI

2056 liefert das Auswertemodul ein der Schwinggeschwindigkeit entsprechendes 4...20

mA-Signal. Dieses Signal kann direkt an eine SPS oder ein Prozessleitsystem zur

Visualisierung und Grenzwertüberwachung angeschlossen werden.

Vorteile des mA-Signals:

1. Der Schwingungspegel kann in einem nachgeschalteten Visualisierungssystem

angezeigt und grafisch dargestellt werden. Die zeitliche Entwicklung gibt deutliche

Hinweise auf die Ursache der Schwingungen. Beispielsweise deutet ein langsamer,

stetiger Anstieg auf eine andere Störungsursache hin als ein sprunghafter Anstieg.

2. In Verbindung mit einer SPS bzw. einem Leitsystem können aus einem mA-Signal

beliebige Grenzwerte gebildet werden.

3. Durch Verknüpfung mit anderen Signalen

kann die Überwachung optimal an die individuellen Betriebserfordernisse angepasst

werden.

Ausgewählte

Anwendungsbeispiele:

Überwachung auf Unwucht- und Lagerschäden

- an gleitgelagerten Maschinen wie etwa

Kompressoren, Turbinen, Generatoren, Getrieben, ...

-

an wälzgelagerten Maschinen mit hohen Drehzahlen wie etwa Pumpen, Ventilatoren,

Kompressoren, Getrieben, Werkzeugmaschinen, ...

- an

wälzgelagerten Maschinen mit niedrigen Drehzahlen wie etwa Kühlturmventilatoren,

Mühlen, Förderbänder, Walzen, ...

VCS ist besonders geeignet für

die Nachrüstung an bestehenden Maschinen

Immer mehr Anlagen werden

auf Fernbedienung mit Prozessleitsystemen umgestellt. Das Personal vor Ort wird

drastisch reduziert. Das jetzt fehlende Überwachungspotential muss durch umfangreichere

Messtechnik kompensiert werden. Bei neueren Turbomaschinen hat sich das Messen

der Wellenschwingung durchgesetzt. Das bedeutet aber nicht, dass eine Wellenschwingungsmessung

immer die bessere Lösung ist. Maßgebende Entscheidungskriterien sind: Lagertyp,

Rotordrehzahl und Verhältnis von rotierender zu feststehender Masse.

VCS kann für jeden Lagertyp eingesetzt werden, hat einen sehr weiten Frequenzbereich

und liefert bei nahezu allen Maschinentypen aussagekräftige Ergebnisse.

Der Einbau eines Wellenschwingungssensor (Wirbelstromprinzip) erfordert bestimmte

konstruktive Voraussetzungen, wie man sie bei älteren Maschinen nicht immer findet.

Die Nachrüstung mit VCS ist praktisch immer möglich. VCS ersetzt den Mann vor

Ort. Was dieser gehört oder gefühlt hat, stellt VCS als 4...20 mA-Signal für die

Weiterverarbeitung zur Verfügung.

TYPISCHE

INSTALLATION

SELBSTTEST

VCS verfügt über die einzigartige Möglichkeit, Sensor- und Auswerteelektronik

selbsttätig zu überprüfen. Der Selbsttest wird manuell oder über einen Kontakt

aus der SPS aktiviert. Ein integrierter Frequenzgenerator stimuliert das Impulssystem

entsprechend nachfolgender Grafik.

TECHNISCHE

BESCHREIBUNG

In Anlehnung an ISO 2372 / VDI 2056 liefert das

Auswertemodul ein 4...20 mA, das proportional zum Betrag der Schwinggeschwindigkeit

ist. Abhängig von der Art der Rotor-Lagerung (Gleit- oder Wälzlager) wird der

zeitliche Mittelwert bzw. die Hüllkurve gebildet. Für jede der beiden Auswertemethoden

kann der Zeitbereich mittels Drehschalter in 7 Stufen eingestellt werden (0,1...10

sek), wodurch eine Glättung des Signals erreicht wird.

Das folgende Funktionsschaltbild

zeigt die Aufteilung und die Funktionen des Gesamtsystems.

Funktionsschaltbild

- · Ein mikromechanischer Beschleunigungssensor misst

die Schwingbeschleunigung.

- Das Signal wird

verstärkt und gefiltert (3…8000 Hz) und als differentielles Spannungssignal zum

Auswertesystem übertragen.

- Zusätzlich steht

die Messgröße nach dem Filter als bipolares Signal mit einer Skalierung von 100

mV/g zum Anschluss eines Schwingungsanalysators zur Verfügung.

-

Im Auswertesystem wird das Messsignal (Beschleunigung) über die Zeit integriert.

Dadurch liefert das System in Anlehnung an die Norm ISO 2372 / VDI 2056 ein Signal,

das proportional zur Schwinggeschwindigkeit ist (Frequenzbereich: 10...1000 Hz).

- Für die Maschinendiagnose interessiert

nur der Betrag der Schwinggeschwindigkeit; dafür ist ein Präzisionsgleichrichter

eingebaut.

- Für die einfache Maschinenüberwachung

wird hieraus der gleitende Mittelwert oder die Hüllkurve gebildet.

- Die

Dämpfung (Glättung) dieses Signals kann in sieben Stufen eingestellt werden.

- Dieses

Signal wird als 4...20 mA ausgegeben.

MITTELWERT-

BZW. HÜLLKURVENAUSWERTUNG

Über einen Drehschalter kann zwischen

diesen beiden Auswertemethoden gewählt werden. Der Mittelwert bzw. Effektivwert

der Schwinggeschwindigkeit wird als Bewertung für den Zustand gleitgelagerter

Maschinen herangezogen (ISO 2372/VDI 2056/DIN ISO 10816-3). Eine Auswertung der

Hüllkurve hat sich für die Zustandsbewertung wälzgelagerter Maschinen bewährt.

Die durch kaputte Lager hervorgerufene Stoßanregung wird hier deutlich erkennbar.

Für jede der beiden Auswertemethoden kann das Ausgangssignal in 7 Stufen

geglättet werden. Der Verlauf eines geglätteten Signals ist optisch besser zu

erkennen und bietet optimale Voraussetzungen für eine datenreduzierte Archivierung.

Auswertung

nach Mittelwert bzw. Hüllkurve mit unterschiedlicher Glättung

ABMESSUNGEN

EINFACHE MONTAGE

Der Sensor wird mit zwei Muttern (M12, SW 19) ausgeliefert. Zum Hineinschrauben

des Sensors werden die beiden Muttern auf der Anschlussseite gegeneinander verspannt.

Der in das Messobjekt geschraubte Sensor wird jetzt mit mindestens einer der beiden

Mutter gekontert. Für mobile Messungen wird ein Magnetfuß angeboten.

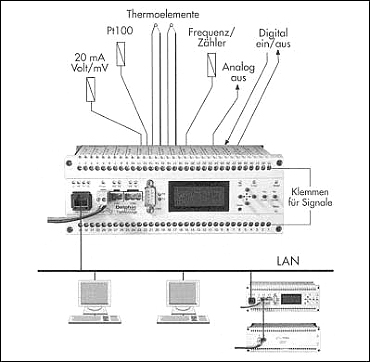

TOPMessage

die ideale Ergänzung für Schwingungsanalyse und Diagnose!

Störungsursachen können besonders zuverlässig nur durch vergleichende Messungen

erkannt werden. TOPMessage erlaubt es erstmals, neben dem reinen Maschinenschutz

mit konventioneller Überwachung, auch einzelne Fehler und Schadensursachen individuell

zu überwachen. Damit erhöht sich der Sicherheitsgrad der Überwachung und gleichzeitig

stehen alle relevanten Informationen über den aktuellen Maschinenzustand zur Verfügung.

Abhilfemaßnahmen können frühzeitig geplant und rechtzeitig eingeleitet werden.

Nicht nur Schwingungssignale, sondern alle aussagefähigen Indikatoren

für den Maschinenzustand wie Drehzahl, Leistung, Temperaturen und Prozessgrößen

werden kontinuierlich erfasst und gespeichert. So kann nach jedem Störungsfall

nachvollzogen werden, wie sich der Schaden zeitlich entwickelt hat.

Besonders

bei der Diagnose der Schwingungsursache ist es sehr hilfreich den genauen Signalverlauf

rekonstruieren zu können. Ein sprunghafter Anstieg deutet beispielsweise auf eine

andere Ursache hin wie ein allmählicher Anstieg. Ebenso hilfreich ist es zu wissen,

wie sich die Maschinendaten und Prozesswerte zeitgleich zum Schwingungsanstieg

verhalten haben. - Oftmals ist es angebracht,

die Überwachung von Schwingungsgrenzwerten mit einer gewissen Intelligenz auszustatten

- z.B. zeit- oder ereignisgesteuerte Grenzwertanpassung bzw. Kontaktverzögerung.

Derartige SPS-Funktionen können in TOPMessage einfach und komfortabel realisiert

werden.

- Wird TOPMessage über eine Ethernet-Schnittstelle

in das vorhandene Werksnetz eingebunden, so können von jedem autorisierten PC

innerhalb dieses Netzes die Daten ausgelesen und weiterverarbeitet werden. TOPMessage

arbeitet autark, ein PC wird nur für die erstmalige Konfigurierung benötigt.

-

Jedes Gerät ist standardmäßig mit einem 500 kByte-Speicher für eine PC-unabhängige

Datenspeicherung ausgestattet. Dieser Speicher kann bis auf 1 GByte erweitert

werden. Dank der effizienten Datenkomprimierung können damit Daten von mehreren

Monaten bei einer zeitlichen Auflösung < 200 msec gespeichert werden. Im Online-Betrieb

wird die Speichergröße nur durch die Kapazität der Festplatte begrenzt.

-

Mit der Software-Option "Visualisierung" können die Betriebswerte sehr anschaulich

in Prozessbildern und Tabellen dargestellt werden.

Übersichtliche Darstellung der Betriebswerte in Prozessbildern

TOPMessage-Geräte stellen auch für die Schwingungsanalyse die perfekte Lösung

dar. Bisher musste bei Maschinenproblemen, die sich durch erhöhten Schwingungspegel

bemerkbar machten, zur Ursachenfindung stets ein Experte mit einem Frequenzanalysator

vor Ort gehen. Dort konnte er dann Messstelle für Messstelle den aktuellen Zustand

erfassen. Ein TOPMessage-Gerät errechnet permanent Frequenzspektren (FFT-Analyse)

von bis zu 8 Messstellen (pro Modul). Automatisch werden aus jedem Spektrum die

wichtigsten Kennwerte ermittelt und abgespeichert. Die zeitliche Entwicklung des

Frequenzspektrums ist die aussagekräftigste Information für die Ursachenfindung

bei Schwingungsproblemen.

|